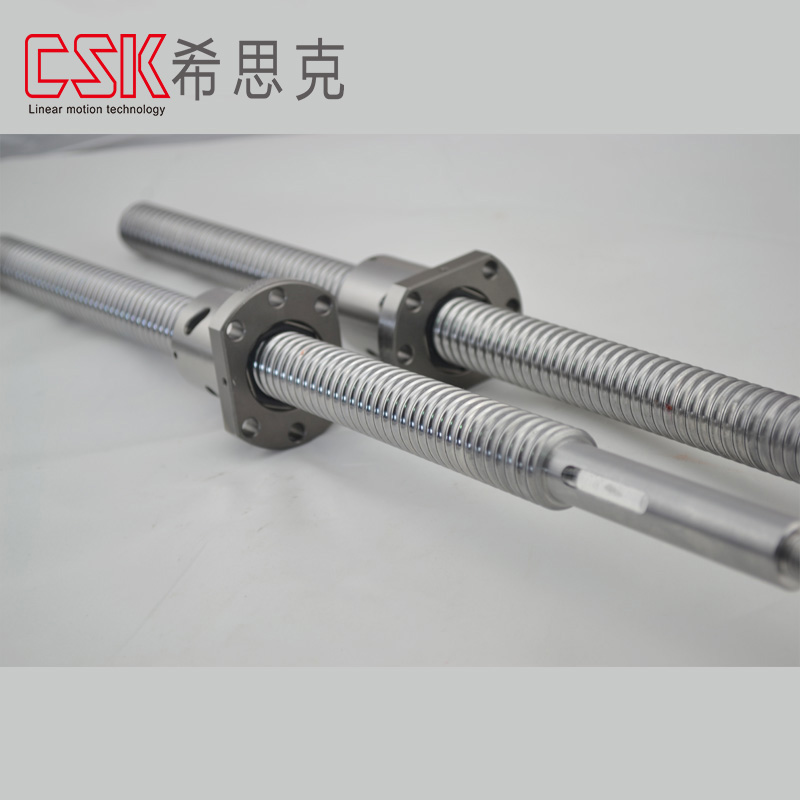

1)滚珠丝杆螺母副及支撑系统间隙的检测与修理

当数控机床出现反向误差较大、定位精度不稳定、过象限出现刀痕时,一般情况下要先检测滚珠丝杆系统有没有存在间隙。我们东莞希思克通常检测时所采用的方式给 大伙描述一下:先用百分表配合钢球放置在丝杠一端的中心孔中,测量它的轴向窜动;然后另一块百分表则测量工作台的移动。两者间正反转动丝杠,观察两块百分表上所反映出来的数值,从而根据数值不同的变化确定故障部位。

a)丝杠支撑轴承间隙的检测与修理

如果测量丝杠的百分表在丝杠正反向转动时指针没有产生任何摆动状态,这只能说明该滚珠丝杆没有窜动。如果百分表指针有产生摆动,说明该丝杠存在窜动现象。百分表最大和最小测量值之差在于丝杠的轴向窜动距离。通常这个时候我们需要检查支撑轴承的背帽有没有锁紧、支撑轴承磨损有没有失效、预加负荷轴承垫圈合不合适。假设轴承没有太大问题,那么我们只需要重新配做预加的负荷垫圈就行了。假设轴承已经损坏,那么则需要把整个轴承进行更换处理,再重新配做预加的负荷垫圈,最后将背帽锁紧操作。丝杠轴向窜动的大小主要来源于支撑轴承预加负荷垫圈的精度。我们在给丝杠进行安装精度时最理想的状态是不存在正反间隙,并且支撑轴承还需要有0.02mm间的过盈。

b)滚珠丝杠双螺母副产生间隙的检测与维修

我们通过检测处理,假设确认故障不是因为丝杠窜动所导致的。那就需要考虑是不是丝杠螺母副之间产生了间隙,通常这种情况所检测的方法基本与检测丝杠窜动形式相同。选用百分表测量和螺母相连的工作台上,进行正反向转动丝杠,随后再检测出丝杠与螺母间的最大间隙,最后调整处理。

相关文章推荐阅读直线导轨是借助于电磁作用原理